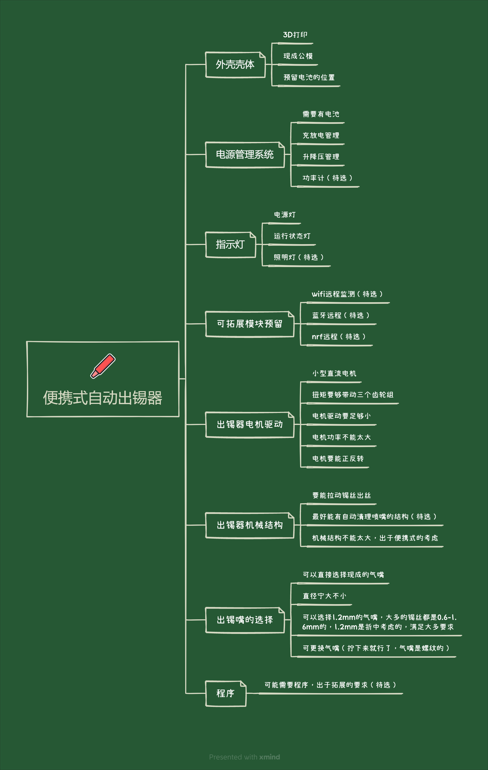

1.外壳壳体

3d打印方案

处于可制造性的考虑,首选的测试方案是3d打印的方案。外壳建模的软件用的是FUSION360,简单方便。外壳使用的材料也比较易得到,使用pla塑材进行fda制造。外壳需要考虑到大致三个部分,一是留出机械部分的空间并配合机械来进行刚性固定,二是预留出来电池仓的位置以及充电口的位置,三是留出电路板的位置并且考虑走线的问题。出于人们的操作习惯,外壳要做成接近圆柱形,直径大约和一只钢笔相似,初期判断难度还是比较大的。

2.电源管理方案

BMS系统

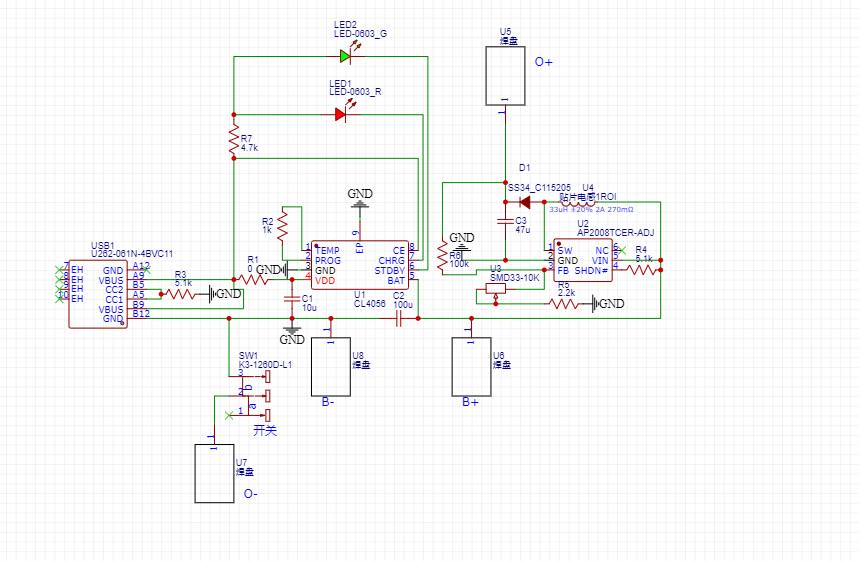

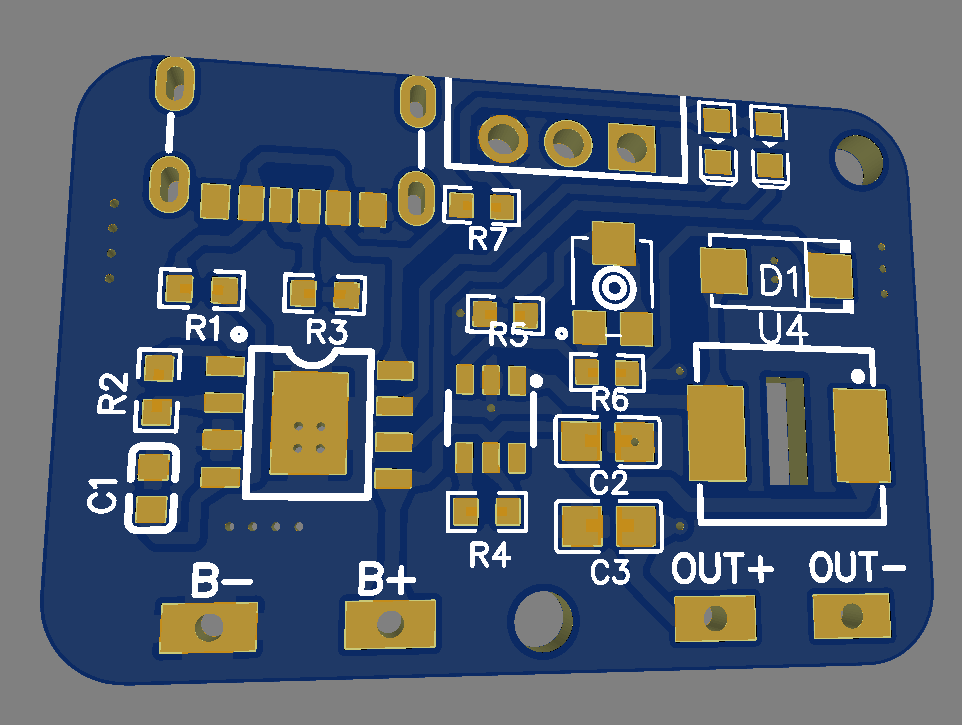

供电大致分为两部分(一部分其实也可以,保险起见还是两部分),一是电池的充放电的升降压管理,二是电池供电的升压管理,所以需要两个dc-dc芯片。为了省事直接使用集成芯片来进行设计。

选型

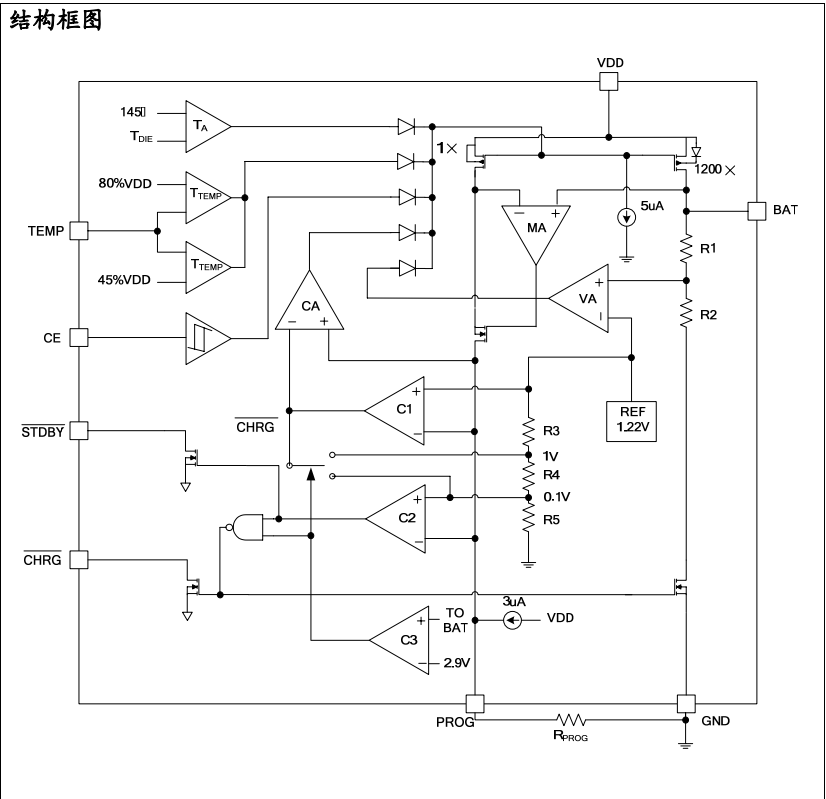

因为电机的功率不大,最多也就5w,所以不需要考虑独立mos驱动啥的,可以驱动芯片直驱。因为我之前做过类似的BMS所以直接拿来用了,原理图如下:

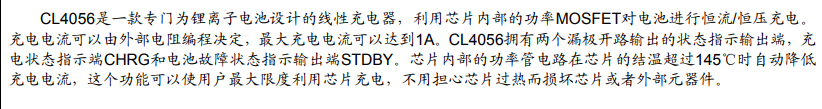

电池充放电管理

电池充放电芯片使用CL4056A,该芯片最高支持1000ma的单节电池,对于这种小设备绰绰有余。并且该芯片自带温度保护以及欠压保护还有电池复苏功能,简单接上两个led可以作为状态指示,并且挺便宜的,所以就用它了。

升压驱动

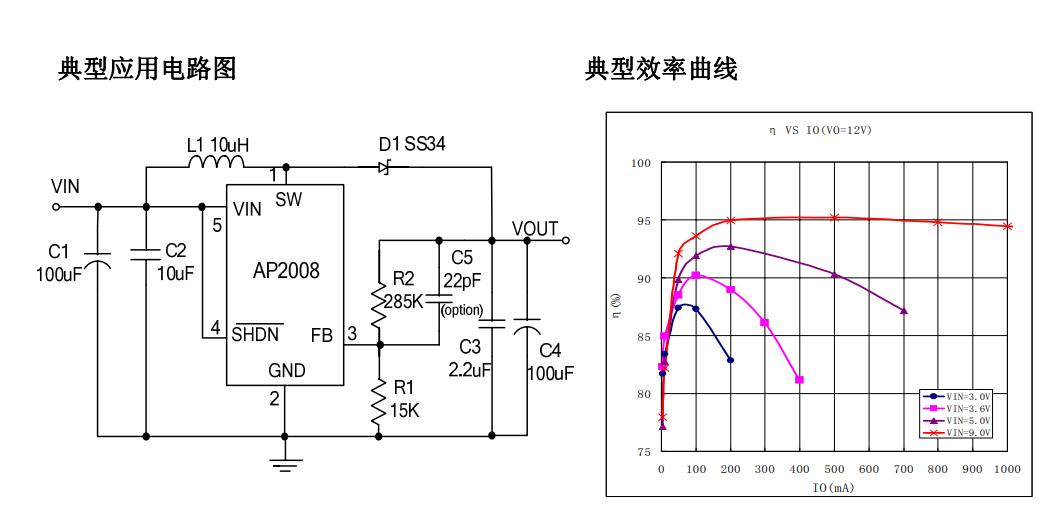

升压驱动采用ap2008,该芯片最大输出为25v1a,也是完全绰绰有余,这个强大的驱动能力可以为后续的升级打好基础。

并且从官方的手册里面可以看到效率曲线,我们预备使用的电机的电压是5v,效率也是比较可观的(一块钱的东西不必较真),按照给的建议图接好线就行了。

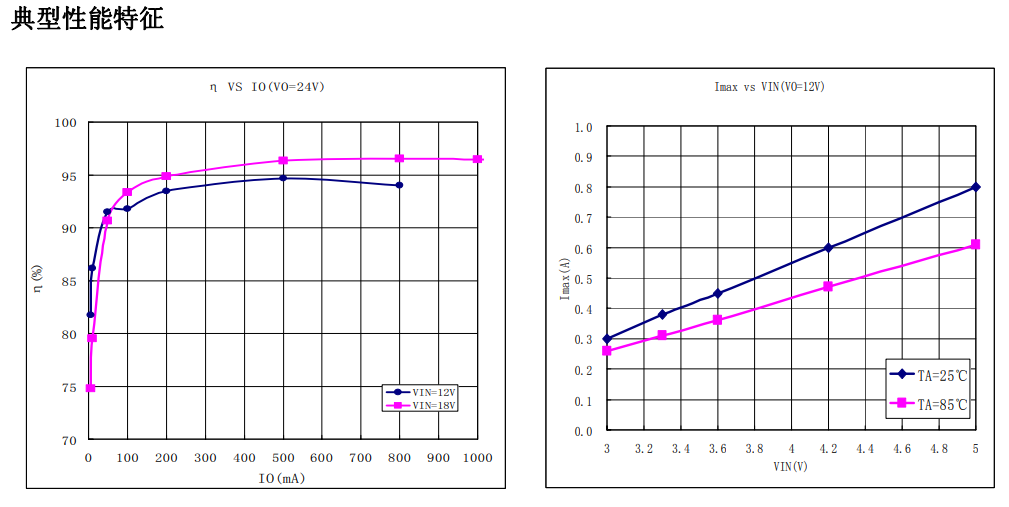

另外出于冗余的考虑,12v的性能特征也要看一下,95%的效率还是蛮不错的。

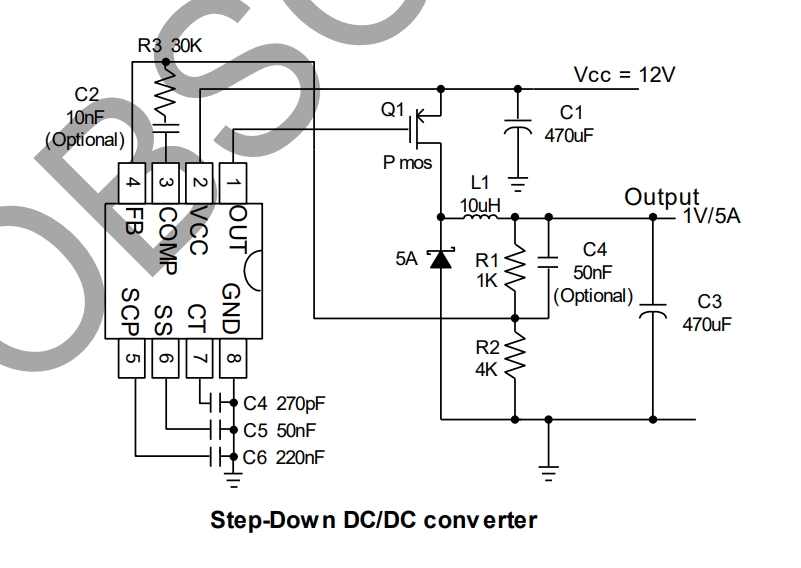

升压驱动外设

为了方便测试,我们加一个可变电阻在R2的位置,简单计算一下输出25v的时候R2阻值最大53.68k。为方便计算R1采用2.2k的阻值(我买的精度1%的)。因为我们暂时需要的输出为5v,所以采用一个10k的变阻器完全足够,便宜还好买。

功率计

懒得从头设计,直接预留出接口,直接加入模块。

3.机械结构

- 本文链接:https://www.darkfox.top/posts/be0681a9/

- 版权声明:本博客所有文章除特别声明外,均默认采用 许可协议。